Исследования показывают, что вакуумная плавка является ключевым методом эффективной переработки кремниевых отходов

Аккумулятор FIAMM FG 24204

Исследователи из Норвегии изучили процесс плавления кремниевых агломератов в различных средах и при разных температурах, чтобы улучшить переработку кремния для солнечных батарей. Они обнаружили, что вакуумное плавление способствует раскислению и позволяет получить однородный расплав без оксидов, при этом размер агломерата практически не влияет на процесс плавления.

Агломераты разного размера перед плавлением

Исследователи из Норвежского университета науки и технологии (NTNU) изучили процесс плавления порошка из кремниевых срезов при различных режимах и условиях, чтобы приблизить процесс рафинирования и переработки материала к коммерческому и техническому внедрению.

Кремниевый срез — это кремниевый материал, который теряется в качестве отходов при разрезании кристаллического кремниевого слитка на тонкие пластины в процессе производства солнечных батарей. «Переработка кремниевых срезов была актуальной темой в течение нескольких лет, и было предложено несколько решений для лабораторных условий, однако в настоящее время не существует хорошо отлаженного промышленного процесса переработки в солнечный кремний из-за строгих требований к чистоте и масштабируемости», — пояснила исследовательская группа.

В ходе анализа изучалось поведение при плавлении кремниевых агломератов разного размера.

Сначала они высушили кремниевый порошок, полученный от норвежского производителя REC Solar Norway, а затем измельчили его с помощью ступки и пестика. Затем порошок спрессовали в барабанном грануляторе, а полученные гранулы высушили. Наконец, высушенные гранулы расплавили с помощью электромагнитной индукции в различных условиях и проанализировали с помощью масс-спектрометрии тлеющего разряда (GDMS) на предмет элементного состава примесей.

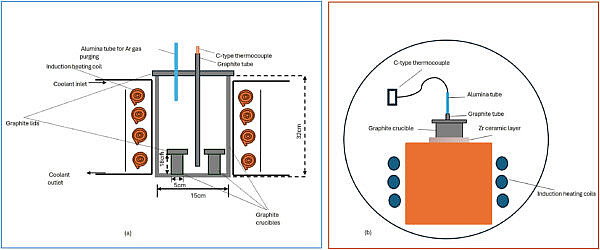

Для своих экспериментов учёные использовали полузакрытую печь мощностью 75 кВт и индукционную печь с контролируемой атмосферой. Плавка проводилась в различных режимах при температуре от 1600 до 1800 °C

Полузакрытая индукционная печь (а) и закрытая индукционная печь (б)

Были применены три различных режима плавления. В первом режиме агломераты нагревались до заданной температуры в атмосфере аргона, выдерживались в течение 30–60 минут, а затем медленно охлаждались в печи. Во втором режиме образцы нагревались до заданной температуры и выдерживались в вакууме в течение 30–60 минут. В третьем режиме вакуум создавался как на этапе нагрева, так и на этапе выдержки. Печи были оснащены камерой, позволяющей наблюдать за процессом плавления в режиме реального времени.

Переработанный после плавления кремний был проанализирован с помощью сканирующей электронной микроскопии (СЭМ), масс-спектрометрии с тлеющим разрядом (GDMS) и электронно-зондового микроанализатора (EPMA). Ученые обнаружили, что размер агломератов кремния в разрезе практически не влияет на его плавление. Однако они также выяснили, что плавление в инертной среде и в вакууме существенно различается. Действительно, в вакууме происходит испарение летучих элементов и увеличивается образование монооксида кремния (SiO), что способствует раскислению и улучшает процесс плавления.

Кроме того, анализ показал, что при температуре ниже 1800 °C и времени выдержки 30–120 минут в инертной атмосфере не удаётся получить однородный расплав. В отличие от этого, при вакуумном плавлении происходит одновременная потеря кислорода в виде газа SiO, в результате чего получается однородный расплав без оксидов. В обеих атмосферах над расплавленным кремнием и на поверхности тигля происходит осаждение SiO, хотя механизмы реакций в инертной атмосфере и в вакууме различаются.

Их выводы изложены в исследовании «Изучение механизмов и особенностей плавления агломератов Si-kerf в инертной среде и вакууме для восстановления фотоэлектрического кремния», опубликованном в журнале Материалы для солнечной энергетики и солнечные батареи.