Робототехника способствует расширению мощностей по переработке солнечных батарей в США

Аккумулятор FIAMM FG 22703

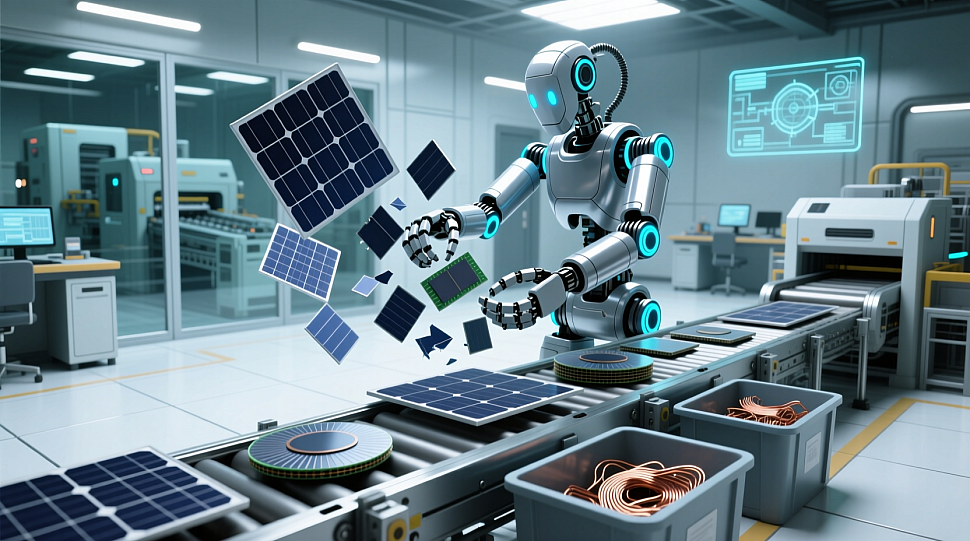

Компания OnePlanet, занимающаяся переработкой солнечных батарей, будет использовать роботов с компьютерным зрением и автоматизацию для расширения своего предприятия в Ривер-Сити и извлечения большего количества более чистых ценных материалов из отработанных панелей.

На солнечную энергетику США надвигается цунами, но только время покажет, когда именно схлынет волна массового вывода из эксплуатации солнечных панелей. Срок службы модулей, выпущенных в начале 2010-х годов, подходит к концу, и ожидается, что многие из них выйдут из строя в период с 2027 по 2030 год.

По оценкам недавно переименованной Национальной лаборатории Скалистых гор (бывшей Национальной лаборатории возобновляемых источников энергии), к концу десятилетия выведенные из эксплуатации панели могут покрыть площадь, эквивалентную примерно 3000 полей для американского футбола. Одним из решений может стать переработка солнечных батарей, но будет ли инфраструктура страны готова к такому быстрому приросту — это уже другой вопрос.

«В настоящее время в США установлено около 400 миллионов солнечных модулей, и к середине века эта цифра вырастет до нескольких миллиардов», — сказал Андре Пухадас, генеральный директор компании по переработке солнечных батарей OnePlanet, в интервью Magazine USA. Он объяснил, что в связи с приближением ключевого переломного момента в ближайшие несколько лет стране потребуется больше мощностей по переработке как можно скорее. «Сроки строительства объектов составляют 3–5 лет с момента планирования до ввода в эксплуатацию…[поскольку] создание инфраструктуры для переработки в промышленных масштабах — сложный, капиталоёмкий процесс, требующий опыта, которым обладают лишь немногие организации».

Вот почему он настаивает на том, чтобы OnePlanet ввела в эксплуатацию свой флагманский завод по переработке отходов в Ривер-Сити в Грин-Коув-Спрингс, штат Флорида, к началу 2027 года. Это произойдёт всего через два года после того, как в январе прошлого года компания получила почти 15 миллионов долларов в виде налогового кредита по статье 48C. Хотя компания отметила, что первоначальная мощность завода составит около двух миллионов панелей в год, в конечном счёте Ривер-Сити сможет перерабатывать до шести миллионов панелей в год.

Ключевой элемент подхода, основанного на масштабировании? Автоматизация.

Пухадас отметил, что используемые в настоящее время процессы разборки панелей и сортировки материалов являются медленными и трудоёмкими и могут создавать ненужные риски для безопасности. В сочетании с затратами на оплату труда в размере 15–25 долларов в час использование человеческого труда становится нецелесообразным при больших объёмах.

Вместо этого в Ривер-Сити будут использовать робототехнику с компьютерным зрением, которая с помощью датчиков, камер и программного обеспечения для обработки изображений наделяет робота «глазами». Системы будут выполнять дефрейминг, транспортировку и обработку; оптимизированные с помощью ИИ параметры будут адаптировать конкретные процессы в режиме реального времени в зависимости от характеристик панели.

«Работники будут заниматься эксплуатацией системы, техническим обслуживанием и контролем качества, а не сортировкой вручную», — сказал Пухадас, отметив, что это значительно снижает трудозатраты на одну панель по сравнению с большинством текущих операций и существенно повышает производительность. Он отметил, что сталелитейная промышленность доказала, что производство на основе лома может быть экономически выгодным и даже превосходить по рентабельности производство из первичного сырья, что и является целью OnePlanet. Усовершенствованная технология производства также должна помочь компании извлекать большее количество ценных материалов (таких как кремний, медь, серебро и алюминий), которые являются более чистыми.

«По сути, мы создаём внутренний рудник из выведенных из эксплуатации солнечных установок», — пояснил он. Это снижает зависимость от нестабильных международных рынков и политически нестабильных цепочек поставок. Он отметил, что это ключевая стратегия для обеспечения энергетической независимости страны.

Китай производит примерно 80% мирового объёма поликремния, который является ключевым компонентом для создания фотоэлектрических панелей. В США есть панели, срок службы которых подходит к концу и которые содержат значительное количество поликремния, поэтому, по мнению Пухадаса, возможность очевидна: использовать эту скрытую ценность, а не отправлять её на свалку.

«Переработка отходов повышает устойчивость цепочки поставок и обеспечивает стабильность цен так, как никогда не сможет сделать чистая зависимость от импорта, — добавил он. — [Это] дополнение сегодня, всё более значимое завтра и потенциально преобразующее в десятилетия вперёд по мере увеличения установленных мощностей».